Einsatz des Thixogießverfahrens zur Herstellung von Metallschau aus AlMg4,5Mn0,7-Sägespänen

Haesche, M. (1); Heuser, M. (2); Lange, D. (3); Meyer, N. (3); Baumeister, J. (4); Weise, J. (4)

Im Rahmen des von der AIF geförderten ProInno-II-Projekts „Untersuchung von Verfahrensvarianten für die gießtechnische Herstellung aufschäumbaren Halbzeugs" sind am Fraunhofer Institut IFAM Untersuchungen zur Eignung von Sägespänen der Legierung AlMg4,5MnO,7 (5083) aus der Plattenproduktion zur Herstellung von aufschäumbarem Halbzeug durchgeführt worden. Die Späne wurden direkt mit Treibmittel vermischt und im Thixogießverfahren weiterverarbeitet.

Die pulvermetallurgische Fertigung von aufschäumbarem Aluminiumhalbzeug stand im Mittelpunkt

einer Vielzahl von Forschungs- und Entwicklungsaktivitäten (siehe z.B. [1]).

Die dabei erzielten Fortschritte hinsichtlich Material- und Prozessverständnis führten inzwischen zu deutlichen

Verbesserungen von Qualität und Kosten der Schaumbauteile und mündeten letztendlich

in erste Serienfertigungen [2] [3] [4].

Aufgrund des weiterhin bestehenden Kostendrucks werden neben den Bemühungen zur weiteren Prozessoptimierung

verschiedene alternative Verfahren zur Halbzeugfertigung untersucht,

welche ein darüber hinausgehendes Kostenreduktionspotential bieten.

Ein hierbei verfolgter Ansatz ist der Ersatz des bisher verwendeten Aluminiumpulvers durch Recyclingspäne.

So wurden z.B. das direkte Aufschmelzen von Magnesiumspänen unter Einsatz von Vakuum [5] wie auch

die Halbzeugherstellung durch Strangpressen von kompaktierten Spanbolzen [6] im Rahmen von Forschungsprojekten

untersucht.

Am Fraunhofer-lnstitut IFAM wurde in Zusammenarbeit mit der Fa. Höcker die Verarbeitung von

zylindrischen AlSi9Cu3-Spanbriketts mittels Thixogießen erfolgreich getestet [7],

Metallschaumbauteile mit einer Dichte von ca. 0,65 g/cm3 und einer guten Porenstruktur konnten hergestellt

werden.

Ziel des von der AIF im Rahmen des Pro-Inno-II-Programms geförderten Projekts „Untersuchung von Verfahrensvarianten

für die gießtechnische Herstellung aufschäumbaren Halbzeugs" war u.a. die Untersuchung der Übertragung dieses

Ansatzes auf großtechnische Fertigungsbedingungen. Die Projektbearbeitung erfolgte in Kooperation mit den Firmen

Gleich Metallplatten-Service GmbH und IWE GmbH Et Co. KG.

Bei der Fa. Gleich GmbH fallen im Rahmen der Bearbeitung von Aluminiumplatten pro Tag mehrere Tonnen an

Fräs- und Sägespänen an, die bisher in konventionellen Brikettierpressen kompaktiert und zum Wiedereinschmelzen

verschickt wurden. Teil der Aufgabenstellung war, sich bei den Prozessen für die Schaumhalbzeugherstellung möglichst

nahe an den üblichen Prozessen der Weiterverarbeitung von Spänen anzulehnen und auch die bestehenden Anlagen,

eventuell kombiniert mit zusätzlichen Vorrichtungen, einzusetzen.

Die Herausforderungen des Projekts lagen insbesondere in der Sicherung der Homogenität des Schaumhalbzeugs,

aber auch darin, dass die aufgrund des anfallenden Span-Volumens für das Projekt ausgesuchte

Legierung EN-AW 5083 (AlMg4,5MnO,7) zu einer Legierungsgruppe gehört, die für ein eher ungünstiges Schäumverhalten

bekannt ist.

Experimentelles Vorgehen

Für die Versuche wurden Späne eingesetzt, welche beim Sägen von AlMg4,5MnO,7-Platten anfielen. Die Späne werden im Betrieb gesammelt und zentralen Brikettierpressen zugeführt. Für die Versuche wurden größere Mengen der Späne diesem Prozess entnommen und auf einer separaten Brikettierpresse weiterverarbeitet, da der betriebliche Ablauf nicht gestört werden sollte. Die Späne waren spiralförmig und hatten einen Durchmesser von ca. 1-5 mm, sie enthielten nur geringe Mengen an Trennmittelresten und wurden nicht vorbehandelt. Den Metallspänen wurden Pulveradditive zugeführt:

- Titanhydrid TiH2 als Treibmittel für den Aufschäumvorgang,

- pulverförmige Komponenten zur Schaumstabilisierung,

- 3. AlMg4,5MnO,7-Pulvermischung als Füllmasse für eine bessere Vermischbarkeit und zur Beeinflussung des Schäumverhaltens.

Bei den schaumstabilisierenden Additiven erfolgte eine Beschränkung auf SiC- und Al203-Partikel. Für SiC wurden zwei Partikelgrößen verwendet. Der Treibmittelgehalt wurde auf l gew% festgelegt, zusätzlich wurden 0 gew%, 3 gew% und 5 gew% keramische Partikel und bis zu 10 gew% AlMg4,5MnO,7-Pulvermischung zugegeben. Auf den Zusatz weiterer, schaumstabilisierender Legierungselemente (z.B. Antimon, Zinn, Indium) zu den Spänen, wie sie für geringe Gehalte von 0,5% und 1% in [8][9] untersucht wurden, wurde vorerst verzichtet. Die für die Versuchsdurchführungen verwendeten Materialien sind in Tabelle l aufgelistet. Die Vermischung erfolgte durch eine gleichzeitige lose Schüttung der Span- und Pulverkomponenten. Dazu kamen zwei Vibrationseinheiten mit modifiziertem Rutschen zum Einsatz

| Material | Hersteller | Größe | Reinheit[%] |

| Aluminiumspäne (EN-AW-5083) | Gleich | 1-5mm | k.A. |

| Aluminiumgries | Mepura | <160µm | 99.7 |

| AlMgS-Gries | Mepura | <160µm | k.A. |

| Mn-Pulver | Alfa Aesar | -325 mesh | 99.3 |

| MartoxidMZS-1 [A1203] | Albermale | D50 1.5-1.9 µm | 99.8 |

| SiC dunkel Mikro F500 | ESK-SiC GmbH | d50 12.8 ± 1.0 µm | 98.5 |

| SiC dunkel Mikro F1200 | ESK-SiC GmbH | d50 3.0 ± 0.5 µm | 98.7 |

Tabelle1: Kenndaten der verwendeten Materialien

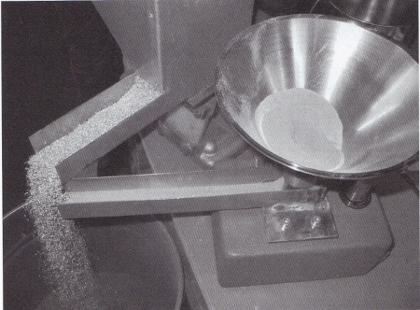

Bild1: Versuchsanordnung zur Herstellung einer homogenen Span-Pulvermischung

Die Vermischung erfolgte durch eine gleichzeitige lose Schüttung der Span- und Pulverkomponenten. Dazu kamen zwei Vibrationseinheiten mit modifiziertem Rutschen zum Einsatz. Die Fördermenge wurde über die variabel einstellbare Schwingungsfrequenz der beiden Geräte derart abgestimmt, dass ein gleichmäßiger Fluss von Spänen und Pulveradditiven gegeben war. Die lose Schüttung erfolgte in Behälter, wie in Bild 1 dargestellt. Anschließend wurde die Span-Pulvermischung in die Brikettierpresse gegeben.

Die Spanbolzen wurden mittels einer Brikettier-Metallpresse METALPRESS 400 der Firma CO.MA.FER. hergestellt. Die Verdichtung der Bolzen war dabei lediglich vom spezifischen Gewicht des eingefüllten Materials abhängig, da der Arbeitsdruck der Presse nicht regulierbar ist und im Bereich von 200-250 bar liegt.

Der Durchmesser der runden Bolzen betrug ca. 71 mm, bei einer variablen Länge von etwa 40 - 120 mm. Die relative Dichte der Bolzen bezogen auf die Dichte von Reinaluminium lag im Mittel bei 66 %. Für die Erwärmung der Bolzen in den teilflüssigen Zustand wurde ein elektrischer Umluftofen verwendet. Hierfür wurden Bolzen in Gruppen zu 1.6 kg zusammengestellt (Schussgewicht des Bauteils). Da mit der Legierung AlMg4,5MnO,7 noch keine Erfahrungen hinsichtlich der Einstellung des thixotropen Zustands und der Vergießbarkeit bestanden, wurden zuerst die Erwärmungsparameter für die Bolzen in einer Versuchsreihe optimiert. Die Temperaturmessung an verschiedenen Positionen in den Bolzen während der Erwärmung erfolgte mittels Nickel-Chrom/Nickel-Mantelthermoelementen. Für die Überprüfung des thixotropen Zustands nach der Erwärmung wurde ein Schneidtest durchgeführt.

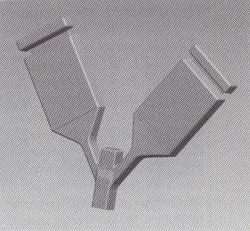

Bild2: Plattenförmiges Versuchsbauteil

Die erwärmten Proben wurden anschließend auf einer Kaltkammer-Druckgießmaschine SC N/66 der Fa. Bühler (660 t Schließkraft) auf einer Thixocasting-Form (Platten in Doppelbelegung, Bild 2) vergossen.

Für den Oxidabstreifer am Pressrest wurden verschiedene Geometrien eingesetzt, um die Verwirbelung des teilflüssigen Materials zu variieren (Abstreifer zylindrisch - 0 45 mm, zylindrisch 0 30 mm und mäanderförmig). Als Gießparameter wurden eine Kolbengeschwindigkeit von 0.3 m/s und ein Nachverdichtungsdruck von 150 MPa verwendet. Die Form wurde mit Öl (295 °C) und die Gießkammer elektrisch (300 °C) temperiert. Insgesamt wurden ca. 0,2 t Spanmaterial auf diese Weise verarbeitet.

Die Bauteilkontrolle erfolgte visuell und mittels Röntgendurchleuchtung. In Teilbereichen wurden metallographische Schliffe angefertigt. Für die Charakterisierung des Schäumverhaltens wurden umfangreiche Versuchsreihen durchgeführt:

- Freischäumversuche zur Evaluierung der Homogenität des Halbzeugs (12 Positionen pro Platte für jede Zusammensetzung und Verwirbelungsvariante), Schäumtemperatur 750 °C

- Expandometerversuche (3 Proben für jede Variante, mechanisches Expandometer, 750 °C), Bestimmung von maximaler Expansion und Kollaps nach 30s

- Schäumversuche in Formen (50 mm x 50 mm x 50 mm, Schäumtemperatur 750 °C)

- abgebrochene Schäumversuche zur Evaluierung des Schäumverhaltens im Anfangsstadium (Schäumtemperatur 750 °C).

Ergebnisse und Diskussion

Für die Bestimmung der optimalen Erwärmungsparameter wurden Spanbolzen bei 640°C im Umluftofen aufgeheizt. Die anschließendem Schneidtests zeigten, dass eine Bolzentemperatur von > 610 °C eine gute Schneidbarkeit gewährleistete. Da für die Gießversuche die Bolzentemperatur nicht für jeden Bolzen mittels Thermoelementen aufgenommen wurde, diente die Erwärmungszeit verbunden mit einer Stichprobe als Überprüfung für die richtige Konsistenz des Bolzens. Für die Erwärmung der Metallmenge von 1,6 kg wurden etwa 45 Minuten benötigt, wobei diese Zeit je nach Bolzenzusammensetzung etwas variierte. Mit den in den Erwärmungsversuchen ermittelten Parametern ließen sich die Spanbolzen problemlos verpressen. Es wurden bis auf wenige Ausnahmen komplette Gussbauteile mit einer guten Oberflächenqualität erhalten. Abgebrochene Fülltests zeigten, dass die Formfüllung weitgehend laminar und mit geschlossener Metallfront erfolgte.

In der Untersuchung mittels Röntgendurchleuchtung wies die überwiegende Mehrzahl der Gussbauteile keine Defekte, wie z.B. Risse oder Poren, auf. In der Struktur waren vereinzelt Anhäufungen von Titanhydrid erkennbar. Weiterhin ließen leichte Schlieren in den Röntgenbildern den Schluss zu, dass es während der Formfüllung zu Phasenentmischungen gekommen war.

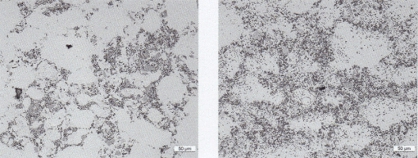

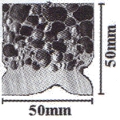

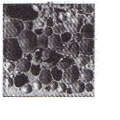

Insgesamt kann die Gussqualität als gut bezeichnet werden. Die metallographische Untersuchung der Bauteile bestätigte die gute Qualität der Bauteile. Im thermischen Zentrum der Plattenkörper wurde eine geringe intergranulare Mikroporosität festgestellt, siehe Bild 3. Die Verteilung der Treibmittel- und Stabilisierungspartikel war überwiegend homogen. Bei Betrachtung der Lage der keramischen Partikel zeigte sich bei den Al2O3-Partikeln, dass diese fast ausschließlich zwischen den Korngrenzen angeordnet sind (Bild 4, links).

|

|

|

Bild3: Gefüge der Probe 5% AlMg4,5Mn-Pulver + 1% TiH2, in Bildmitte TiH2-Teilchen |

Bild4: links: Gefüge der Probe 5% AlMg4,5Mn-Pulver + 5 gew% Al2O3 + 1% TiH2, rechts: 5% AlMg4,5Mn-Pulver + 5% SiC + 1% TiH2 |

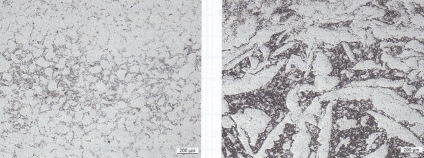

Die SiC-Partikel verteilten sich hingegen in einem breiteren Bereich, der über die Korngrenzen hinaus bis in die Körner hineinreicht (Bild 4, rechts). Mehrfach traten bänderförmige Bereiche mit vermehrter Ansammlung von Partikeln auf (Bild5, links). Vereinzelt wurden in Bauteilen allerdings auch ganze Späne in den Schliffen vorgefunden, die stets in Bereichen mit starker Partikelansammlung auftraten, wie in Bild 5, rechts, dargestellt ist.

Bild5:

links: Schliff mit bänderförmiger Anreicherungszone 5 % AlMg4,5Mn-Pulver + 5 % Al203,

rechts: Schliff durch eine Anhäufungszone von Spänen und Partikeln in einem Gussteil (5 % AlMg4,5Mn + 3 % SiC + 1 % TiH2)

Ein klarer Einfluss der Abstreifergeometrie auf das Auftreten von Entmischungsbändern und Spananhäufungen konnte bei den getesteten Geometrien trotz der deutlichen Querschnittsunterschiede der gewählten Abstreifer nicht festgestellt werden. In der Tendenz führten enge Abstreiferabmessungen sogar zu einem leicht verstärkten Auftreten von Entmischungsbändern.

In einer ersten Versuchsreihe von Freischäumproben wurde festgestellt, dass grobes (F500) SiC-Pulver eine sehr ungleichmäßige Porenstruktur zur Folge hat, siehe Bild 6.

|

|

|

|

| 5% AlMg4,5Mn-Pulver + 1% TiH2 | 5% AlMg4,5Mn-Pulver + 1% TiH2 + 3% Al2O3 | 5% AlMg4,5Mn-Pulver + 1% TiH2 + 5% Al2O3 | 5% AlMg4,5Mn-Pulver + 1% TiH2 + 3% SiC(F500) |

|

|

|

|

| 10% AlMg4,5Mn-Pulver + 1% TiH2 | 10% AlMg4,5Mn-Pulver + 1% TiH2 + 3% Al2O3 | 10% AlMg4,5Mn-Pulver + 1% TiH2 + 5% Al2O3 | 10% AlMg4,5Mn-Pulver + 1% TiH2 + 3% SiC(F500) |

Bild 6: Porenstruktur von freigeschäumten AlMg4,5MnO,7-Proben mit verschiedenen Zusätzen

Die grobe Partikelsorte wurde deshalb in den anschließenden Versuchen nicht mehr eingesetzt.

Aber auch feine SiC-Partikel haben eine im Vergleich z.B. zu Aluminiumoxid vergröberte Porenstruktur zur Folge.

Bei der Betrachtung der Porenstrukturen in Bild 6 fallen deutliche Unterschiede auf.

Die feinsten Poren wurden mit den beiden Varianten ohne Keramikpartikel mit allerdings etwas unregelmäßigerer

Porenstruktur erzielt.

Die Varianten mit Aluminiumoxid haben vergröberte Poren.

Alle Proben mit Aluminiumoxid zeichneten sich durch eine gute Expansion, eine homogene Porenstruktur und eine

leicht verringerte Drainage aus. Die Zugabe unterschiedlicher Mengen an AlMg4,5MnO,7-Pulvermischung wirkte sich

nur unwesentlich auf das Schäumverhalten aus, für weitere Versuche wurde deshalb eine Zugabe von 5 gew% festgelegt.

Die Schwankungen der Schaumqualität innerhalb einer Parametervariante (jeweils 12 Proben) waren gering.

Abgebrochene Schäumversuche zeigten, dass die Porenstruktur der mit Stabilisierungspartikeln versehenen Proben bereits

im Anfangsstadium vergröbert ist.

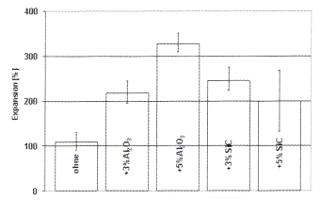

Bild7:

Ergebnisse der Expandometertests in Abhängigkeit der zugemischten Stabilisierungspartikel

In Bild 7 sind die maximalen Expansionen aus den Expandometerversuchen in Abhängigkeit

der verschiedenen Probenzusammensetzungen dargestellt

(jeweils 3 Proben, Abstreiferdurchmesser 45 mm).

Eine Abhängigkeit der Expansion von den verschiedenen verwendeten Abstreifern wurde nicht

beobachtet und ist deshalb in Bild 7 nicht mit aufgezeichnet.

Auffällig ist die Zunahme der Expansion mit steigendem Al203-Gehalt,

was auch aus eigenen Untersuchungen mit anderen Legierungen für diesen Konzentrationsbereich

bereits bekannt war, während eine Steigerung des SiC-Gehalts von 3 gew% auf 5 gew% keine weitere

Verbesserung zur Folge hat.

Die Ergebnisse der Stabilitätsmessung (Expansionsabfall innerhalb von 30 s nach Maximalexpansion)

aus den Expandometerversuchen zeigten die deutliche Tendenz, dass mit zunehmendem Partikelgehalt

(SiC El200 und A1203) eine Stabilisierung des Schaums erfolgt.

Die Varianten ohne keramische Partikel wiesen die höchsten Kollapswerte auf.

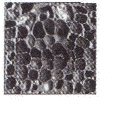

Das durch die Zugabe von Partikeln verbesserte Expansions- und Stabilitätsverhalten des Metallschaums spiegelt sich auch in den Ergebnissen der Formschäumversuche wider.

|

|

|

|

|

|

|

|

|

|

| 5% AlMg4,5Mn-Pulver +1%TiH2 | 5% AlMg4,5Mn-Pulver +1%TiH2 +3%Al2O3 | 5% AlMg4,5Mn-Pulver +1%TiH2 +5%Al2O3 | 5% AlMg4,5Mn-Pulver +1%TiH2 +3%SiC(F1200) | 5% AlMg4,5Mn-Pulver +1%TiH2 +5%SiC(F1200) |

Bild 8: Vergleich der Porenstrukturen von in Würfel-Formen geschäumtem Halbzeug

Wie in Bild 8 gut zu erkennen ist, konnte mit der Zugabe von 5 gew% Al203 die vergleichsweise beste Schaumstruktur erreicht werden. Auch hier wird - wie in den Expandometerversuchen - der positive Einfluss höherer Al203-Gehalte im Gegensatz zu höheren SiC-Gehalten offensichtlich deutlich.

Während die Stabilisierung des Schaums und die Verbesserung des Expansionsverhaltens durch Partikelzugabe insgesamt in Einklang mit eigenen Messungen in anderen Legierungssystemen (AlSill, AlSi6Cu4) und Literaturangeben [10] stehen, gibt es Abweichungen hinsichtlich des Einflusses von Partikeln auf die Porenstruktur. So wurde in eigenen Untersuchungen mit der Legierung AlSi11 eine Vergrößerung der Porenzahl bei erhöhter Expansion bei Zugabe von 3-5 gew% an SiC bzw. Al203 beobachtet. Dagegen führt bei der Legierung AlMg4,5MnO,7 die Partikelzugabe zu einer deutlichen Porenvergröberung.

Die etwas veränderte Wirkung der zugegebenen Partikel sowie das Gesamtschäumverhalten der Legierung AlMg4,5MnO,7 können eventuell über die Wirkung des in der Legierung enthaltenen Magnesiums erklärt werden.

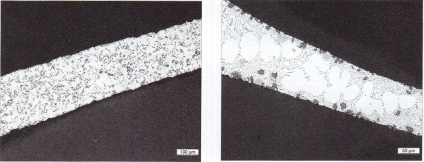

Bild9: Vergleich der Partikelverteilung in den Schaumlamellen

von AlMg4,5 + 1% TiH2 + 5% Al2O3 (3mm) (links) und

1% TiH2 +5% SiC (12µm) (rechts)

Wie in Bild 9 an zwei Beispielen demonstriert, sind die Al203-Partikel in einem Steg eines AlMg4,5MnO,7-Schaums (Bild 9, links) sehr gleichmäßig verteilt, im Gegensatz z.B. zu Schäumen des Typs AlSi11 + 1% TiH2 + 5% SiC (12 µm) (Bild 8, rechts), bei welchen eine Agglomeration der Partikel insbesondere an der Zellwandoberfläche zu beobachten ist. Dieses abweichende Verhalten wurde für alle in der Legierung AlMg4,5MnO,7 eingesetzten Partikelsorten (Al203 und SiC) gefunden.

Die Ursache hierfür kann in der stärkeren Reaktivität des Magnesiums gegenüber den keramischen Partikeln gesehen werden, welche zu einer stärkeren Benetzung der Partikel führt. Obwohl die Mechanismen der Schaumstabilisierung noch nicht vollständig verstanden sind [11], gibt es Hinweise darauf, dass sich die Anreicherung der Zellwandoberflächen mit Partikeln positiv auf die Expansion und die Schaumstruktur auswirkt. So wurde z.B. an wässrigen partikelverstärkten Schaumsystemen nachgewiesen, dass ein Benetzungswinkel der Partikel von ca. 90° besonders günstig für die Schaumstabilisierung ist [12]. Die Reaktivität des in der Legierung enthaltenen Magnesiums könnte sich somit einschränkend auf die stabilisierende Wirkung der zugegebenen SiC- und Aluminiumoxid-Partikel auswirken. Das gilt ebenfalls für andere Partikelformen, wie die auf Metallpulverpartikeln und Metallspänen vorhandenen Oxide, welche bekanntermaßen eine wichtige Rolle für die Stabilisierung von Schäumen spielen [11].

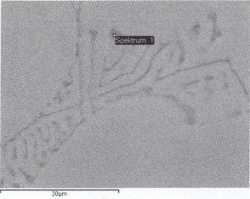

Bild10: REM-Aufnahme eines Schliffs durch eine Si-haltige Phase eines AlMg4,5MnO,7-Schaums mit 5gew%SiC

Im Fall der Proben mit SiC-Partikeln konnte die Reaktion der Legierung mit den keramischen Partikeln

direkt nachgewiesen werden, da in der metallischen Matrix freigeschäumter Proben siliziumhaltige Phasen

mittels EDX identifiziert wurden,

siehe Bild 10.

Insgesamt ist die Qualität der aus AlMg4,5MnO,7-Spänen erzeugten Schäume etwas schlechter als

die üblicher PM-Schäume z.B. der Legierung AlSi7, für eine Vielzahl von Anwendungen könnte

der erreichte Entwicklungsstand jedoch bereits ausreichen.

Der Vorteil des Verfahrens liegt offensichtlich in der Kostenreduktion durch die Substitution

von Aluminiumpulver durch Recyclingspäne. Bis auf die eigentliche Formgebung des Halbzeugs

treten keine kostentreibenden zusätzlichen Prozessschritte im Vergleich zum normalen

Spanrecycling (Sammeln, Kompaktieren, Aufschmelzen) auf.

Nachteilig ist ein etwas erhöhter notwendiger Treibmittelgehalt, wobei die Mehrkosten hierfür deutlich niedriger sind als die Kostenersparnisse durch die Verwendung der Späne.

Zusammenfassung und Ausblick

Zusammenfassend zeigen die durchgeführten Untersuchungen, dass sortenreine trockene

Aluminiumspäne der Legierung EN-AW 5083 (AlMg4,5MnO,7) für die Herstellung von aufschäumbarem

Halbzeug mittels Thixogießen eingesetzt werden können. Obwohl Legierungen des Typs AlMg5

für ein vergleichsweise schlechtes Schäumverhalten bekannt sind,

konnten durch Zugabe bestimmter Additive ausreichende Expansionen und Porenstrukturen

eingestellt werden.

Insbesondere bewährt hat sich die Zugabe von ca. 5 gew% Al203-Partikeln

mit einer mittleren Partikelgröße von 3 µm. Durch Verfahrensanpassungen beim Mischen der Späne

und der pulverförmigen Zusätze konnte eine gute Homogenität und Reproduzierbarkeit

des Schäumverhaltens erreicht werden. Die Wirksamkeit der zugegebenen Stabilisierungspartikel

ist etwas geringer als bei Schäumen anderer Legierungen, eine Erklärung hierfür könnte

in der Reaktivität des in der Legierung AlMg4,5MnO,7 enthaltenen Magnesiums liegen.

Für weitere Verbesserungen bieten sich die Zugabe von Partikeln, die etwas weniger

dem Angriff durch Magnesium unterliegen, aber auch die zusätzliche/alternative Zugabe

geringer Gehalte an schaumstabilisierenden Legierungselementen an.

Danksagung

Die Autoren danken der Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke" e.V. für die finanzielle Unterstützung. (Förderkennzeichen KF100305UK5).

Literatur

[1] DFG-Schwerpunktprogramm „Zellulare metallische Werkstoffe (SSP 1075)

[2] J. Baumeister, D. Lehmhus: Commercially available products made of aluminium PM foams - Status and Prospects, in: Cellular Metals and Metal Foaming Technology, Ed. J. Banhart et al., MIT-Verlag, 13-18,2003.

[3] P. Schäffler: A New Generation of Materials and Their Production Methods, in : Porous Metals and Metal Foaining Technology, Ed. H. Nakajima u, N. Kanetake, The Japan Institute of Metals, ISBN 4-88903-405-6, S. 153-156, 2005.

[4] Cellmet-News 1-2006, S. 8, 2006.

[5] H. Kaufmann, K. Renger, R. Kretz: VFT. The Novel Vacuum Foaming Technology for Mg-Foams, in: cellular Metals and Polymers 2004, Ed. R.F. Singer et al. S. 19-24, Trans Tech Publications Zürich, 2004.

[6] S. Tsuda, M. Kobashi, N. Kanetake: Technology of Producing Aluminium Foam from Machined Chips, in : Porous Metals and Metal Foaming Technology, Ed. H. Nakajima u. N. Kanetake, The Japan Institute of Metals, ISBN 4-88903-405-6, S. 337-340, 2005.

[7] M. Haesche et al: Einsatz von Recyclingspänen zur Herstellung von Aluminiumschaum, Aluminium 81, Nr. 7/8, S. 688-695, 2005.

[8] J. Weise et al.: Influence of Alloying additions on Foaming Behaviour of Thixocast AlSill Precursor, in: Porous Metals and Metal Foaming Technology, Ed. H. Nakajima u. N. Kanetake, The Japan Institute of Metals. S. 123-128,2005.

[9] F. Garcia-Moreno et al.: Investigation of the Influence of Blowing Agent and Alloy Composition on the Foaming behaviour of Thixocast AlSi6Cu4 Precursor Material, in: Cellular Metals for Structural and Functional Applications, Cellmet 2005, Eds. G. Stephani. B. Kieback, Fraunhofer IRB Verlag. S. 244-252, 2005.

[10] A.R. Kennedy. A. Asavavisithchai: Effect of Ceramic Particle Additions on Foam Expansion and Stability in CompactedAl-TiH2PowderPrecursors, Adv. Engin. Mater. 6, Nr. 6, 400-402. 2004.

[11] J. Banhart: Metal Foams: the Mystery of Stabilisation, in: Literatur John, Metfoam 2005 in : Porous Metals and Metal Foaming Technology, Ed. H. Nakajima u. N. Kanetake, The Japan Institute of Metals, S. 75-86, 2005.

[12] R. Aveyard et al: Contact Angles in Relation to the Effects of Solids on Film and Foam Stability, J. Dispersion Science andTechn. 15(3), 251-271, 1994.

(1) Universität Bremen

(2) Fachhochschule Bonn-Rhein-Sieg

(3) IWE GmbH&Co. KG

(4) Fraunhofer Institut für Fertigungstechnik und angewandte Materialforschung IFAM, Bremen