Entwicklung und Fertigung von Crashelementen

Crashkörper werden als Falldämpfer, Dämpfungselement, Stopper, Stoßdämpfer bzw. Anschlag in vielen Bereichen eingesetzt:

- Maschinenbau (Anschlagsicherung, Endlagendämpfung

Endanschlag) - Lifte, Fahrstühle, Aufzüge(Absturzsicherung)

- Fahrgeschäfte

- Transportwesen (Straßenbahn, PKW, Bus)

- Lebensrettungssysteme (Seilsicherung)

- Luftfahrt (Absetz- und Abwurfsysteme)

Unsere Leistungen:

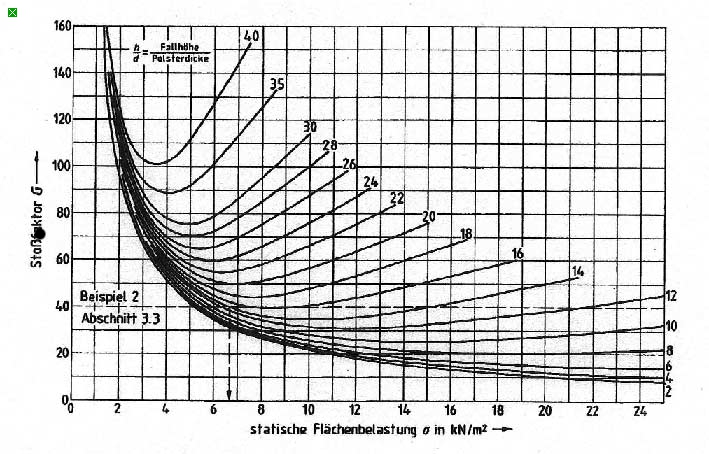

- Dimensionierung entsprechend Ihren Anforderungen

- Fertigung aus

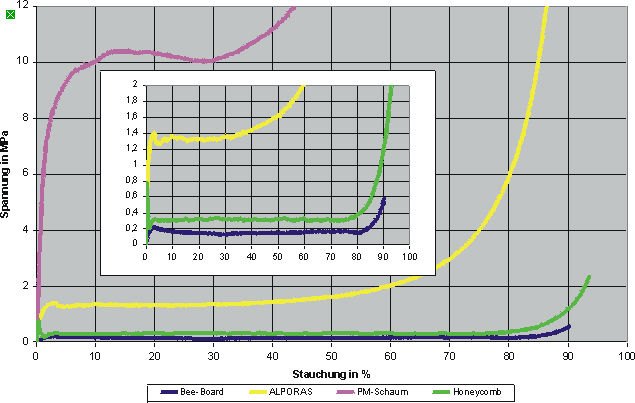

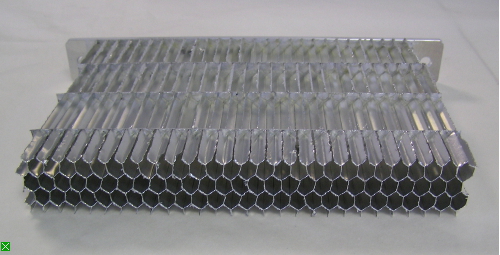

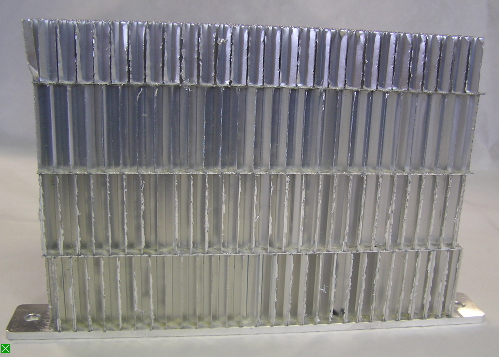

- aus Aluminium-Honeycomb-Waben

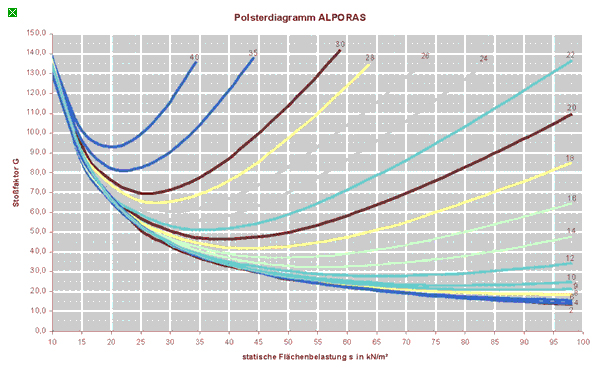

- aus schmelzmetallurgisch hergestelltem Aluminiumschaum (ALPORAS)

-

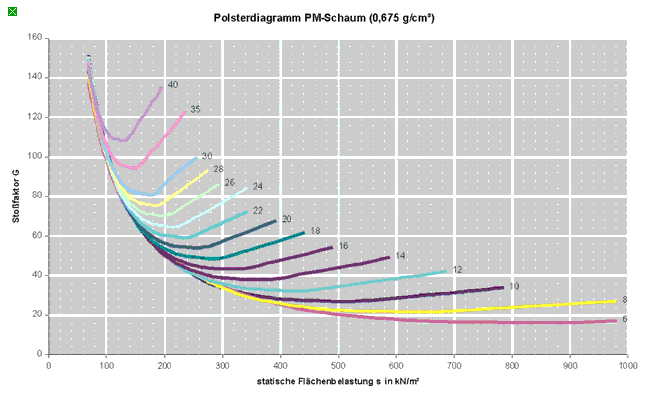

aus pulvermetallurgisch hergestelltem Aluminiumschaum

siehe Seite Aluminiumschaum

siehe Seite Aluminiumschaum

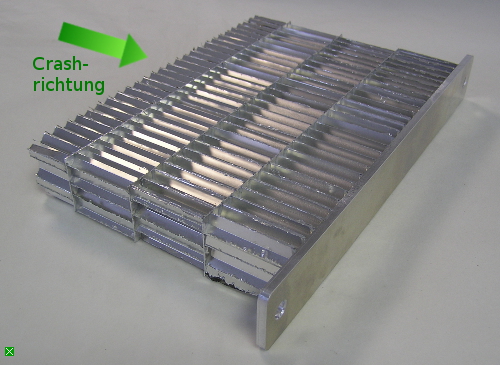

Crashelemente in verschiedenen

Bauformen

Einbaucrashkörper für

eine Endanschlagsicherung

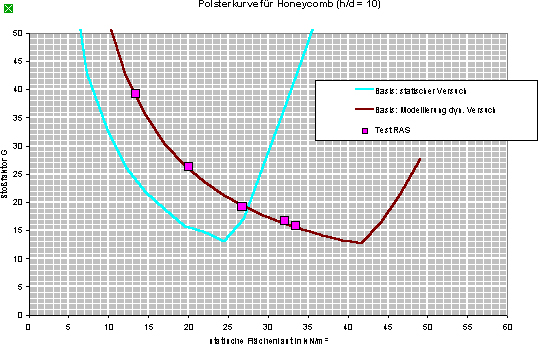

Hier finden Sie Hintergrundinformationen zur Dimensionierung von Crashelementen

Hier finden Sie Hintergrundinformationen zur Dimensionierung von Crashelementen

© IWE 2010

Hintergrundinformationen schließen

Hintergrundinformationen schließen