- Flexible Wabenzuschnitte

- Auslegung und Herstellung von Kernverbunden (Sandwiches)

- Sonderfertigung von Kernverbunden (Sandwiches)

- Herstellung von Produkten aus Aluminiumschaum (pulvermetallurgisch)

- Werkstoffuntersuchungen

- Prototypen für den Leichtbau

- Dienstleistungen rund ums Rührreibschweißen

- Crashelemente

- Wärmetauscherplatten

- Superfeste Klebeverbindungen

Schadensuntersuchungen

Untersuchungen von Materialschäden aller Art

Wir untersuchen für Sie:

Brüche, Leckagen, Risse, Korrosionschäden, Gefüge- und Schweißfehler in Konstruktionswerkstoffen inbesondere im Leichtbau aber auch Stähle, Nichteisenmetalle, Keramik, Kunstwerkstoffe

Leistungsumfang:

- Befundaufnahme

- Belastungs- und Beanspruchungsanalysen

- Voraus- und begleitende Berechnung von Materialermüdung und Restlebensdauer

- Festigkeitskennwerteermittlung

- metallografische Schliff- und Gefügeuntersuchungen

- Fraktografie und Rasterelektronenmikroskopie

- chemische Analysen und Mapping

- Schadensberichterstellung

Beispiele:

Wiecker Brücke

Wiecker Brücke

Schneckenspindel

Schneckenspindel

Kapitel "Wiecker Brücke" schließen

Kapitel "Wiecker Brücke" schließen

Untersuchung des Zugankers der Brücke in Wieck

1. Aufgabenstellung

Im August 2004 wiederholte sich der Schadensfall des Abrisses eines der 4 Zuganker an der Klappbrücke in Wieck,

wie er bereits im September 2002 aufgetreten und untersucht wurde.

Dieses Mal gelang es, eine komplette Bruchoberfläche zu erhalten, aus der Schlussfolgerungen für die Schadensursache und für den Schadensverlauf gezogen werden können.

Das Angebot der IWE GmbH & Co. KG für die aktuelle Schadensuntersuchung beinhaltete:

- Überprüfung der chemischen Zusammensetzung

- Überprüfung der Festigkeitskennwerte

- Untersuchung der Bruchoberfläche

- Vor-Ort-Rissuntersuchung am Fußscharnier

Die übergebenen Bauteile des gerissenen Zugankers:

Abbildung 1: Oberes Kopfteil des Zugankers mit Bruchfläche

Abbildung 1: Oberes Kopfteil des Zugankers mit Bruchfläche

Abbildung 2: Ankerbolzen mit Anschweißung auf der rechten Seite zwecks Bergung des Bolzens aus dem Holzbalken

Abbildung 2: Ankerbolzen mit Anschweißung auf der rechten Seite zwecks Bergung des Bolzens aus dem Holzbalken

Die Ergebnisse werden im vorliegenden Bericht zusammengefasst:

2. Chemische Zusammensetzung

| Element (Massenanteil in %) |

Zul. Maximalwerte (EN10025) |

Kopfteil | Schaft |

|---|---|---|---|

| Kohlenstoff | 0,24 | Nicht bestimmt | Nicht bestimmt |

| Mangan | 1,7 | 1,3 | 1,3 |

| Chrom | 0,2 | 0,2 | |

| Nickel | 0,2 | 0,2 | |

| Molybdän | 0,02 | 0,02 | |

| Wolfram | 0,001 | 0,02 | |

| Vanadium | 0,003 | 0,004 | |

| Titan | 0,001 | 0,001 | |

| Aluminium | 0,07 | 0,06 | |

| Kupfer | 0,2 | 0,2 | |

| Phosphor | 0,05 | 0,1 | 0,1 |

| Schwefel | 0,05 | 0,03 | 0,03 |

| Silizium | 0,6 | 0,3 | 0,3 |

| Bor | 0,01 | 0,01 |

Die Überprüfung der chemischen Zusammensetzung ergab keine gravierenden Abweichungen von den Vorgaben

für St 52 (S355). Lediglich der Phosphorgehalt ist im Vergleich zum Sollwert überhöht,

was allerdings nicht zum Einbruch der Festigkeit führen wird.

3. Festigkeitskennwerte

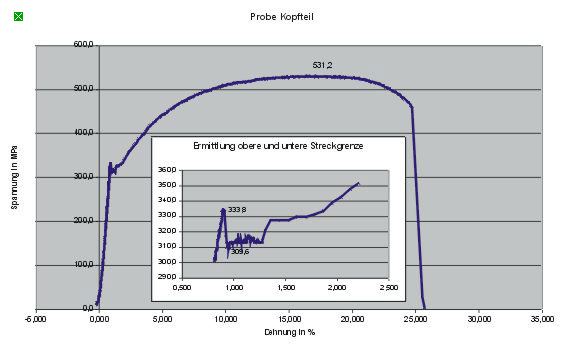

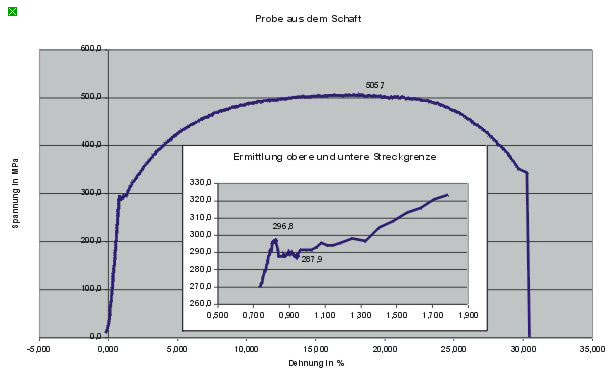

Es wurde je eine Rundzugprobe (Proportionalzugprobe nach EN 10002) aus der Zylinderscheibe des Kopfteils und dem Bolzen des Zugankers gewonnen.

Die gewonnenen Spannungs-Dehnungsdiagramme aus dem Zugversuch:

Abbildung 3: Spannungs-Dehnungsdiagramm aus dem Zugversuch an der Probe aus dem Kopfteil

Abbildung 3: Spannungs-Dehnungsdiagramm aus dem Zugversuch an der Probe aus dem Kopfteil

Abbildung 4: Spannungs-Dehnungsdiagramm aus dem Zugversuch an der Probe aus dem Schaft

Abbildung 4: Spannungs-Dehnungsdiagramm aus dem Zugversuch an der Probe aus dem Schaft

Zusammenfassung der Ergebnisse aus den Zugversuchen, Vergleich mit den Normwerten:

| Probe | Zugfestigkeit Rm in MPa | Obere Streckgrenze ReH in MPa | Untere Streckgrenze ReL in MPa | Bruchdehnung A in % | Einschnürung Z in % |

|---|---|---|---|---|---|

| EN 10025 | 470 - 630 | > 295 | > 18 | ||

| Kopfteil | 531,2 | 333,8 | 309,6 | 26,0 | 44,6 |

| Schaft | 505,7 | 296,8 | 287,9 | 32,8 | 67,3 |

Der Vergleich mit den Normvorgaben ergibt keine Mängel,

die etwas unterschiedlichen Werte im Vergleich zwischen Kopfteil und Schaft

ergeben sich aus der unterschiedlichen Orientierung und Tiefenlage der Proben.

4. Untersuchung der Bruchoberfläche

Die nachfolgende Abbildung 5 zeigt die Bruchfläche in unmittelbarer Nähe zum Übergang zur Zylinderscheibe des Kopfteils, an der stark eingefärbter brauner Rost sichtbar ist. Schon auf dieser Übersichtsabbildung sind deutlich die leicht anders eingefärbten Haltestreifen sichtbar, der Vergleich mit der Abbildung 1 lässt deren senkrechten Orientierung zum keilförmigen Teil mit der Bohrung zur Befestigung der Zugkette erkennen.

Abbildung 5: Bruchfläche mit Rostanhaftung und Haltelinien

Abbildung 5: Bruchfläche mit Rostanhaftung und Haltelinien

Die Bruchoberfläche wurde vom Kopfteil abgetrennt und anschließend einer Reinigung im Ultraschallbad mit einer Speziallösung zum Ablösen der oberflächigen Korrosionsprodukte unterzogen.

Auf der nachfolgenden Abbildung 6 ist die Bruchstruktur gut zu erkennen.

Abbildung 6: Struktur der Bruchoberfläche

Abbildung 6: Struktur der Bruchoberfläche

Der äußere graue Ring stellt die Oberfläche des Überganges zur Zylinderscheibe des Kopfteils dar. Die sehr hellen silbrigen Flächen sind metallisch blank und stellen den Restbruch beim vollständigen Abriss des Ankers vom Kopfteil dar. Der Riss ist in dieser Abbildung von links nach rechts gewachsen. Die anfänglich sehr feine Bruchoberflächenstruktur in der linken Hälfte ist das Ergebnis sehr kleiner Rissfortschritte in der Anfangsphase und des Effektes des Zusammenquetschens der Rissufer in den Phasen der Rissschließung.

Abbildung 7: Bruchbereich mit feiner Struktur

Abbildung 7: Bruchbereich mit feiner Struktur

Die nur leicht gekrümmten Haltelinien (flache elliptische Linien von oben nach unten) markieren Phasen des Risstopps und sind für Ermüdungswechselbeanspruchungen typisch. Ihr flacher Verlauf mit geringer Krümmung weist darauf hin, dass die Biegekomponente im Vergleich zur Zugkomponente nicht dominiert. Mit anderen Worten, die ständig vorhandene Zugschwelllast ist größer als die Zugkomponente aus der Biegebeanspruchung. Mit zunehmendem Rissfortschritt wird die Bruchstruktur gröber, wegen der größeren Rissöffnung treten stärkere plastische Deformationen in der Phase der Rissöffnung auf. Der Riss hat vollständig den Schaft durchquert, in den letzten Beanspruchungszyklen sind Rissfortschritte von etwa 0,1 bis 0,2 mm je Zyklus erfolgt.

Das Bruchbild weist wegen seiner starken Strukturierung im Mittel- und Endbereich des Risswachstums eher typische Merkmale einer niederzyklischen Wechselbeanspruchung (Zyklenzahl < 100.000) als einer hochzyklischen Belastung (Zyklenzahl > 100.000) auf. Die Vermessung der Risswachstumswerte je Zyklus im Anfangs- und Mittelbereich bereitet wegen der dort sehr langen Korrosionsphase und damit des Abtrages der Oberflächenstrukturen Mühe. Eine vorsichte Schätzung des Zyklenzahlen aus dem Rissfortschritt in der Endphase ergibt eine Anzahl der Wechselbelastungen von ca. 500 bis 5.000.

Abbildung 8: Bruchbereich mit grober Bruchstruktur

Abbildung 8: Bruchbereich mit grober Bruchstruktur

5. Rissuntersuchung am Fußscharnier

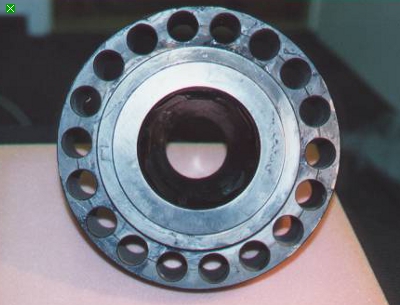

An einem der Scharniere am Fuß des klappbaren Brückenteils war bei der Besichtigung eine längliche rissartige Anzeige beobachtet worden. Zur Präzisierung der Beobachtung wurde das Scharnier in diesem Bereich beschliffen und poliert und anschließend mit einem Kleinstmikroskop untersucht. Die Abbildung 9 zeigt das Scharnier mit dem Bolzen auf der linken Seite.

Abbildung 9: Scharnier mit Bolzen

Abbildung 9: Scharnier mit Bolzen

Dieser Bolzen soll nach Aussagen der Brückenbetreiber ein konisches Endstück besitzen und in das Scharnier hineingetrieben worden sein (im Fall unserer Abbildung von links nach rechts), um hier einen festen Sitz zu gewährleisten.

In der Abbildung 9 ist die waagerecht verlaufende rissartige Anzeige gut zu erkennen. Im linken Bereich des Auslaufes dieser Anzeige und im Stirnbereich wurde die Oberfläche beschliffen und poliert.

Abbildung 10: Defektanzeige auf der Zylinderfläche des Scharniers

Abbildung 10: Defektanzeige auf der Zylinderfläche des Scharniers

Abbildung 11: Ausschnitt aus Abbildung 10

Abbildung 11: Ausschnitt aus Abbildung 10

Die Abbildungen 10 und 11 zeigen den Auslauf der Anzeige auf der linken Zylinderoberfläche:

Die Anzeige ist sehr schmal und scharf, es existieren mehrere parallele Anzeigen.

Das Bild unterstellt ein Risswachstum von rechts nach links, der Hauptriss endet ca. 20 mm vor

Erreichen der Stirnfläche. Etwas unterhalb ist ein zweiter paralleler Rissansatz zu erkennen,

der stärker verästelt und strukturiert ist. Mindestens eine kleine rissartige Anzeige ist direkt am

Übergang zur Stirnfläche zu erkennen.

Die untere dieser kleineren Rissanzeigen findet ihre Fortsetzung auch auf der Stirnfläche - siehe Abbildung 12.

Abbildung 12: Defektanzeigen auf der Stirnfläche des Scharniers

Abbildung 12: Defektanzeigen auf der Stirnfläche des Scharniers

Hier geht sie bis zu ca.1/3 der Zylinderwandstärke in die Tiefe.

6. Schlussfolgerungen und Empfehlungen

Schlussfolgerungen

Aus der Schadensuntersuchung können folgende Schlussfolgerungen abgeleitet werden:

-

Zuganker

- Der eingesetzte Kohlenstoffstahl St 52 (S355 nach EN 10025) entspricht den Normvorgaben und ist im untersuchten Bereich gesund.

- Größere Einschlüsse oder Lunker, Poren und ähnliches, die Ursache der Schädigung sein könnten, lassen sich im Bruchbereich nicht feststellen.

- Die Fraktografie ergab als Schadensursache eine Zugbelastung mit überlagerter kleiner Biegewechselkomponente, die zur Rissentstehung und zum Risswachstum führt. Die Anzahl der Zyklen liegt deutlich unter 100.000 (niederzyklische Belastung) und abgeschätzt im Bereich zwischen 500 - 5.000 Zyklen.

- Die Ursache für den Schaden liegt mit hoher Sicherheit in der während des Brückenzuges auftretenden zusätzlichen Biegewechselbeanspruchung des Zugankers. Diese setzt allerdings voraus, dass sich der Schaft des Zugankers im Holz verbiegen kann, d. h. es ist ein ausreichender Freiraum im Holz vorhanden oder im Verlauf der Zeit infolge der Beanspruchung entstanden. Dieser Befund steht in Übereinstimmung mit den Ergebnissen der Schadensuntersuchungen zum Schaden im September 2002 [1]. Informationen, in wieweit die Empfehlung aus diesem Bericht auf jährliche Prüfung der Zuganker eingehalten wurden und welche Ergebnisse dabei erzielt wurden, liegen nicht vor.

-

Scharnier

- Hier konnte bisher nur eine oberflächliche Befundbewertung (Rissanzeigen) an den sichtbaren Stellen des Scharniers erfolgen, die für eine Schadensbewertung und Ursachenermittlung nicht ausreichend sind. Demzufolge sind die nachfolgenden Bewertungen mit hohen Unsicherheiten verbunden.

- Die Anzeige am Scharnier ist rissartig und mit Unterbrechungen über den gesamten Zylinderbereich vorhanden. Der Riss scheint von rechts nach links zu verlaufen.

- Das Eintreiben des konischen Bolzens hat wahrscheinlich eine ständig wirkende Zugspannung im gesamten Scharnierzylinder bewirkt.

- Eine zusätzliche Spannung, die für ein Risswachstum während des Betriebes der Brücke und für den Verlauf des Risses von rechts nach links verantwortlich sein kann, könnte bei schief sitzenden Bolzen oder schiefer Lage der Brückenhälfte beim Öffnen und Schließen der Brücke entstehen.

Empfehlungen

Ausgehend von den Schlussfolgerungen werden folgende Empfehlungen gegeben:

-

Zuganker

- Die Verbindung zwischen Zuganker und Balken ist bei nächstliegender Möglichkeit neu zugestalten, so dass zukünftig der Schaft des Zugankers keinen Bewegungsspielraum besitzt.

-

Bei den anderen Zugankern ist mit einer nicht unerheblichen Vorschädigung zu rechnen.

Diese sind bei der nächstliegenden Möglichkeit zu ersetzen.

Deren Sicherung gegen das Herabfallen ist unbedingt beizubehalten. - Unabhängig davon ist der noch feste Sitz der Zuganker regelmäßig (Vorschlag: monatlich) zu prüfen, um auszuschließen, dass die Kraftübertragung lediglich über diese Sicherung erfolgt.

-

Scharnier

- Das untersuchte Scharnier ist wahrscheinlich stark beschädigt und muss bei der nächstliegenden Möglichkeit ausgetauscht werden.

- Erst die detaillierte Untersuchung des schadensbehafteten Scharniers kann dann genaue Schlussfolgerungen zum Schadensumfang, zur Schadensursache und zum Schadensverlauf ergeben.

-

Es wird eine wöchentliche Inspektion des Scharniers (fester Sitz des Bolzens, Rissfortschritt) empfohlen.

Bei ersten Anzeichen für ein Lösen des Bolzens ist der Brückenbetrieb einzustellen.

[1] Untersuchung der Zuganker der Klappbrücke Wieck; IWE GbR; 2002

Kapitel "Wiecker Brücke" schließen

Kapitel "Wiecker Brücke" schließen

Kapitel "Schneckenspindel" schließen

Kapitel "Schneckenspindel" schließen

1. Schadensverlauf und Schadensumfang

An einer Spritzgießmaschine vom Typ E 1250 / 5600, Hersteller HPM Hemscheidt GmbH, trat während ihres Einsatzes

ein Schaden auf, der zur Funktionsuntüchtigkeit der Maschine führte.

Die Maschine war seit dem 28.01.1998 bis zum Schadenseintritt am 15.07.1999 beim Anwender Robert Bosch Fahrzeugelektrik Eisenach GmbH

ununterbrochen im Einsatz gewesen.

Die Spritzgießmaschine wurde vollautomatisch rund um die Uhr betrieben mit Ausnahme

der Zeit von 6.00 - 22.00 Uhr an den Sonntagen,

in der sie regelmäßig still gesetzt und herunter gekühlt wurde.

Während des Betriebes der Maschine traten keine Besonderheiten auf, die auf außergewöhnliche Betriebszustände

oder Belastungen hinweisen könnten.

Die Meßprotokolle während der Betriebsüberwachung dokumentierten in den Normbereichen liegende Meßwerte und Prozeßparameter.

Der Schaden trat äußerlich unerwartet ein und führte sofort zur Funktionsuntüchtigkeit der gesamten Maschine.

Die Demontage des Düsenaufnahme, des Zylinders und der Schnecke vor Ort beim Anwender machte folgenden Schadensumfang ersichtlich:

-

Die Düsenaufnahme zeigte deutliche Deformationen auf der inneren, konisch zugeschnittenen Oberfläche

in Form von stark ausgeprägten, mehrfach abgesetzten Eindellungen,

deren geometrische Lage sich in Übereinklang mit der Ausbildung der Düsenspitze befand

Abbildung 1: Düsenkopf (Gesamtaufnahme)

Abbildung 1: Düsenkopf (Gesamtaufnahme)

Abbildung 2: Düsenkopf mit Eindellungen auf der Innenoberfläche

Abbildung 2: Düsenkopf mit Eindellungen auf der Innenoberfläche

Düsenkopf (Gesamtaufnahme)

Düsenkopf mit Eindellungen auf der Innenoberfläche

-

Die Düsenspitze zeigte gleichermaßen starke Deformationen auf ihren Keilflächen in Form von Stauchungen mit

leichtem seitlichem Versatz.

Abbildung 3: Deformationen der Düsenspitze

Abbildung 3: Deformationen der Düsenspitze

-

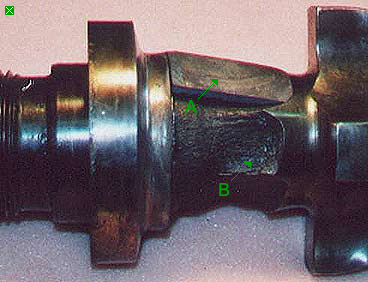

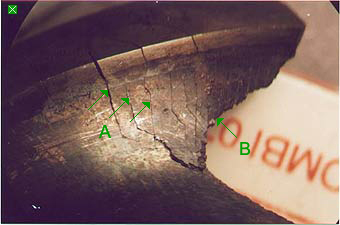

Im Bereich des Schaftes der Düsenspitze waren über den gesamten Umfang verteilte Ausbrüche in Form von flachen Keilen zu verzeichnen.

Abbildung 4: Schaft der Düsenspitze

Abbildung 4: Schaft der Düsenspitze

Die 6 heraus gebrochenen Stücke befanden sich lose in der Konstruktion und fielen gewissermaßen bei der Demontage den Technikern in die Hände.

Abbildung 5: Herausgebrochene Keilstücke

Abbildung 5: Herausgebrochene Keilstücke

Schaft der Düsenspitze

A: Ausbruch mit dazu passenden Keil

B: Ausbruch ohne Keil

Herausgebrochene Keilstücke

-

Die Schnecke (Zahnwelle W90x5x30x16x9g DIN 5480) war in etwa in der Mitte ihrer Länge (2705 mm) vollständig zerbrochen,

so daß die zwei Hälften keinen Zusammenhalt mehr besaßen.

Abbildung 6

Abbildung 6

-

Der Zylinder wies nach Aussage der Mitarbeiter von HPM an seiner Innenoberfläche leichtere Kratzspuren,

die mit einer Nachbearbeitung fast vollständig entfernt werden konnten,

und zwei ausgeprägtere Abschürfungen mit größerer Tiefenwirkung auf,

die auch durch eine leichte Nachbearbeitung der Innenoberfläche nicht zu beheben waren.

Dieser Teil des Schadens wurde nicht dokumentiert. (Die leichten Kratzspuren waren zum Zeitpunkt der Vor-Ort-Besichtigung bereits entfernt, die tieferen Abschürfungen waren wegen ihrer inneren Lage einer Fotodokumentation nicht zugänglich.). Der Zylinder zeigte jedoch keine globale Deformationen, sondern besaß seine ursprüngliche geometrische Auslegung.

2. Belastungen aus dem Betrieb

Die Schnecke mit der aufgeschraubten Düsenspitze erhält während des Spritzzyklus folgende Belastungen bzw. Beanspruchungen:

- Verdichterphase mit geschlossener Düse:

Die Schnecke wird in eine Drehbewegung (Linksdrehung) versetzt. Durch ihre Drehbewegung wird die dem Zylinder zugeführte und durch die Zylinderheizung zähflüssig gemachte Spritzgußmasse in Richtung der Düsenspitze transportiert und durch Stauchung verdichtet.

Dabei wird infolge der Gegenreaktion der Spritzmasse die Schneckenwelle rückwärts bewegt. Diese Drehbewegung wird so lange aufrecht erhalten, bis sich vor der Düsenspitze das erforderliche Volumen an Spritzgut angesammelt hat.

Die Belastung bei der Drehbewegung ist durch einen Schwellwert für das Drehmoment nach oben begrenzt, dessen Überschreitung zum Stillstand der Maschine führt. -

Spritzphase mit offener Düse:

Die Drehbewegung der Schnecke wird unterbrochen.

Anschließend wird sie hydraulisch nach vorn gepreßt, so daß das Spritzgut durch die Düsenaufnahme hindurch in die Form gepreßt wird.

Die Vorwärtsbewegung erfolgt kontrolliert in dem Sinne, daß diese kurz vor dem Kontakt der Düsenspitze mit der Düsenaufnahme unterbrochen wird.

Anschließend wird die Welle leicht zurückversetzt.

Danach wird mit der Phase a fortgesetzt. Die Zyklusdauer für einen gesamten Zyklus liegt bei 77 sec.

In diesen Phasen wirken demzufolge folgende Beanspruchungen auf die Schnecke während eines Gesamtzyklus:

- linksgerichtete Torsionsbelastung mit in seiner Höhe begrenztem Drehmoment in der Phase a

- starke Druckbelastung entlang der Schneckenachse in der Phase b und Umkehrung der Druckbelastung in eine leichte Zugbelastung zum Ende der Phase b entlang der Schneckenachse.

Die Anzahl der Belastungszyklen aus dem Spritzprozeß kann mit ca. 530.000 Zyklen angegeben werden.

Nach Aussage der Betreiber wurde die geschädigte Maschine einmal wöchentlich am Sonntag in der Zeit von 6.00 - 22.00 Uhr außer Betrieb gesetzt,

wobei die Zylinderheizung jeweils abgeschaltet wurde.

Hieraus resultiert ein zusätzlicher Beanspruchungszyklus aus dem Temperaturwechsel mit einer Zyklenzahl von ca. 80.

Die Schnecke wird innerhalb des Zylinders paßgenau geführt, wofür die Stegpanzerung und die Ringe im Bereich der Düsenspitze sorgen.

Demzufolge kann davon ausgegangen werden, daß eine Drei-Punkt-Biegebelastung so gut wie ausgeschlossen ist.

3. Beschreibung des Schadensbildes (Makro- und Mikrofraktographie)

3.1. Düsenaufnahme und Düsenkopf

Die Untersuchung der Düsenaufnahme und des Düsenkopfes ergab, daß bis auf die unter Punkt 1 bereits beschriebenen Deformationen

keine weiteren äußerlich erkennbare Schäden aufgetreten sind.

Es wurden keine Risse, die auf eine Ermüdungsschädigung unter zyklischer Belastung hätten entstehen können, gefunden.

Die zu einander passenden Deformationen in der Düsenaufnahme und am Düsenkopf mit teilweiser

erheblicher plastischer Deformation lassen erkennen, daß die Düsenspitze einige wenige Male mit großer

Kraft in die Düsenaufnahme hineingepreßt wurde, was unter normalen Bedingungen durch die Begrenzung der

Länge der Schnecke und des Düsenkopfes, durch die Positionierung von Düsenaufnahme und Düsenkopf

zueinander und durch die Begrenzung der Vorwärtsbewegung in der Phase b (siehe Punkt 2) ausgeschlossen ist.

Von den Mitarbeitern der HPM Hemscheidt GmbH wurde die Frage gestellt, ob diese normalerweise nicht erklärbaren

Beschädigungen dadurch entstanden sein könnten, daß sich der Düsenkopf von der Schnecke, mit der er über einem Schraubgewinde verbunden ist,

infolge des Produktionsprozesses gelöst haben könnte.

Durch das teilweise oder vollständige Herausschrauben des Düsenkopfes würde dann auch eine Verlängerung der Schnecke-Düsenkopf-Konstruktion eintreten,

wodurch der Kontakt und die Deformation der Düsenaufnahme und des Düsenkopfes erklärbar würden.

Zunächst gilt festzuhalten, daß die Drehbewegung in der Phase a eine Linksdrehung ist und das Schraubgewinde ebenfalls ein Linksgewinde darstellt.

Damit ist gewährleistet, daß die Drehbewegung der Schnecke in der Phase a immer

zum Andrehen des Düsenkopfes führen muß und somit aus dem Produktionsprozeß heraus ein Abdrehen des Kopfes nicht erklärt werden kann.

Eine unbeabsichtigte und fehlerhafte Umpolung des Elektromotors, der die Schnecke in eine Rechtsdrehung versetzt und zum Abdrehen des Düsenkopfes hätte führen können,

kann aus folgenden Gründen ausgeschlossen werden:

-

Ein Rechtsdrehen der Schnecke hätte keine Produktion (Fehlen der Verdichterphase) ermöglicht und hätte sofort zum Abschalten der Anlage geführt.

Der Schädigungsprozeß ist jedoch (siehe Punkt 3.3.) im Ergebnis einer hohen Zyklenzahl eingetreten, so daß die Maschine über einige Monate mit einer nicht produktiven Rechtsdrehung hätte laufen müssen. - Die Makrofraktographie der Bruchfläche (siehe Punkt 3.3.) weist auf eine Torsionsbeanspruchung mit Linksdrehung hin.

Außerdem weist das Gewinde am Düsenkopf keine erkennbaren Schäden oder Deformationen auf, die bei einer teilweisen oder vollständigen Lösung der Schraubverbindung und den großen Druckbeanspruchungen in der Phase b infolge des Anstoßens des Düsenkopfes an die Düsenaufnahme unbedingt aufgetreten wären.

3.2. Schaft der Düsenspitze mit heraus gebrochenen Keilstücken

Die heraus gebrochenen Keilstücke zeigten so gut wie keine Deformationen und lassen sich lückenlos und exakt ihren ursprünglichen Positionen am Schaft zuordnen (siehe Abbildung 4).

Abbildung 7: An der Stirnfläche eines der Keilstücke sind Risse (Aufbrüche) erkennbar

Abbildung 7: An der Stirnfläche eines der Keilstücke sind Risse (Aufbrüche) erkennbar

Abbidung 7: Stirnfläche eines Keilstückes mit Rissen

Die makrofraktographische Analyse der Bruchfläche an den Keilstücken und am Schaft ergab:

- Der Charakter der Bruchoberfläche ist an allen 6 Keilstücken gleich und über die gesamte Fläche einheitlich.

- Hinweise auf ein schrittweises Entstehen des Bruches in Form von Absätzen, Rastlinien und ähnliches sind nicht erkennbar.

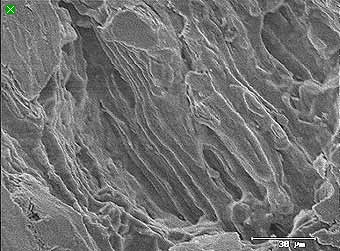

Die Ergebnisse der mikrofraktographischen Auswertung der Bruchoberflächen sind in der  Abbildung 8 dargestellt.

Abbildung 8 dargestellt.

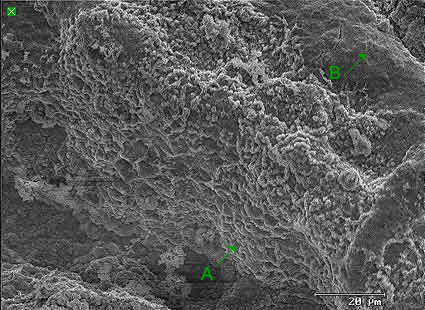

Abbildung 8: Bruchfläche auf dem Keilstück

A: fächerförmige Waben

B: spröde Bruchflächenanteile

Sie lassen einen typischen Gewaltbruch mit einer Mischung spröder Bruchflächenanteile und zäher Bereiche mit Wabenstruktur erkennen.

Die Waben sind verhältnismäßig flach und fächerförmig ausgerichtet, was auf eine Scherbeanspruchung hinweist.

Die Herkunft der Scherbeanspruchung ist aus der Abbildung 4 gut erkennbar.

Hier wird durch das Auflegen des heraus gebrochenen Teilstückes auf seinen Platz auf dem Schaft und das Ansetzen des Gleitringes ersichtlich,

daß der Gleitring in dem Fall, daß er noch vorn geschoben wird, auf den Absatz des Schaftes stößt

und bei entsprechend großen Kräften zum Abscheren des Absatzes führen muß.

Das Aufsetzen des Gleitringes auf den Schaftabsatz kann dann erfolgen,

wenn die Düsenspitze samt Schaft gestaucht werden und der Gleitring auf Grund seines

Kraftschlusses mit der Stirnfläche der Schnecke nach vorn geschoben wird.

3.3. Bruch der Schnecke

Die beiden von der Schnecke abgetrennten Stücke im Bereich des Bruches sind im Bild 6 dargestellt.

Die Abbildung 9

enthält eine der beiden Bruchflächen nochmals in der Übersicht, wobei die Achse der Schneckenwelle von unten nach oben zur Düsenspitze führt.

Die Abbildung 9

enthält eine der beiden Bruchflächen nochmals in der Übersicht, wobei die Achse der Schneckenwelle von unten nach oben zur Düsenspitze führt.

Abbildung 9: Bruchfläche der Schnecke

A: starke Deformation der Bruchfläche

B: halbelliptische Rasterlinien

C: Bruchflächenabsätze

Auf der Bruchfläche in Abbildung 9 sind folgende Einzelheiten erkennbar:

-

Über die Bruchfläche ziehen sich halbelliptische Lastlinien, deren Radius (Halbachsenlänge) von links nach rechts zunehmen.

Die kleinsten Radien (Halbachsenlängen) werden im Bereich des Schneckensteges auf der linken Seite erreicht.

Das weist einerseits darauf hin, daß ein kleiner halbelliptischer Riß von dieser Stelle aus nach rechts gewachsen ist, bis er die gesamte Welle durchstoßen hat. - Die Bruchfläche besitzt mehrere Absätze an den Randbereichen, was für eine zyklische Rißausbreitung typisch ist.

- Im oberen Bereich ist die ursprüngliche Bruchfläche sehr stark deformiert und hat ihre Struktur verloren.

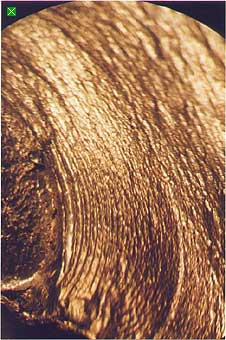

Der halbelliptische Charakter der Rastlinien der Rißfront kann nochmals sehr deutlich der

Abbildung 10

entnommen werden,

auf der die Bruchfläche im Startbereich des Risses stark vergrößert zu sehen ist

und die die Linksdrehung der Torsionsbeanspruchung dokumentiert.

Abbildung 10

entnommen werden,

auf der die Bruchfläche im Startbereich des Risses stark vergrößert zu sehen ist

und die die Linksdrehung der Torsionsbeanspruchung dokumentiert.

Abbildung 10: Bruchfläche der Schnecke (stark vergrößert im Startbereich)

Die mikrofraktographische Untersuchung der Bruchflächen der Welle war erschwert dadurch,

daß die Bruchstrukturen zum größten Teil "verschmiert" wurden.

Das heißt, daß die Bruchflächen stark auf einander gerieben haben müssen.

In diesen Fällen wird der ursprüngliche Bruchcharakter nur noch in Vertiefungen erkenntlich.

Um die Struktureffekte des vorliegenden Bruches von Struktureffekten, die allein aus der Herstellung der Schnecke (z. B. Texturen und ähnliches) heraus unterscheiden zu können,

wurde durch uns ein kleines Materialstück aus dem unbeschädigten Bereich unter definierten Zugbeanspruchungen herausgebrochen.

Diese normale Bruchoberfläche ist in den

Abbildungen 11 und 12

wiedergegeben, die den typischen Charakter eines Spaltbruches mit vorwiegend sprödem Bruchanteil besitzt.

Abbildungen 11 und 12

wiedergegeben, die den typischen Charakter eines Spaltbruches mit vorwiegend sprödem Bruchanteil besitzt.

Abbildung 11: Normaler Spaltbruch unter definierten

Zugbeanspruchungen

Abbildung 12: Vergrößerung aus Abbildung 11

Demgegenüber besitzen die in den Vertiefungen der Bruchfläche erhalten gebliebenen Strukturen einen völlig anderen Charakter:

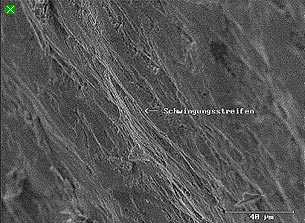

Abbildungen 13 und 14.

Abbildungen 13 und 14.

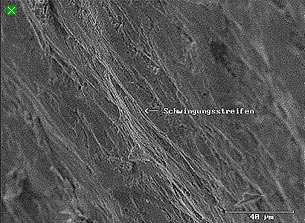

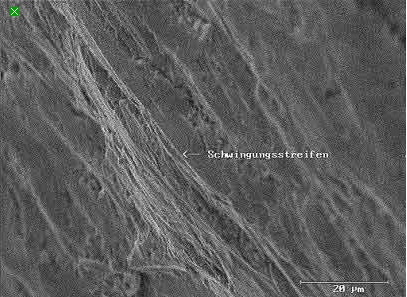

Hier sind einzelne Raststufen und dazwischen liegende Schwingstreifen erkennbar, die nochmals neben der Makrofraktographie die Tatsache untermauern, daß die Bruchfläche der Welle durch eine zyklische Rißausbreitung entstanden sein muß. Die Abmessung der Abstände zwischen den Schwingstreifen und den Raststufen lassen auf eine niederzyklischeBelastung (< 105 Zyklen) schließen.

Abbildung 13: Mikrofraktographische Struktur der Bruchfläche der Welle

Abbildung 14: Vergrößerung aus Abbildung 13

Aus der Abbildung 9 wird klar, daß der Schädigungsprozeß seinen Ausgang vom Rand der Schnecke im Bereich des Schneckensteges (in der Abbildung 9 links) genommen hat.

Dieser Bereich wurde deshalb besonders aufmerksam untersucht.

3.4. Schäden im Bereich des Schneckensteges

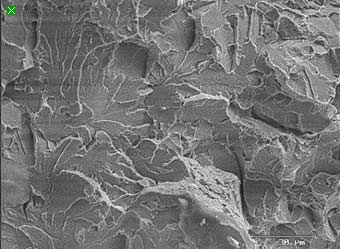

Nahaufnahmen aus dem Bereich des Schneckensteges zeigen eine große Anzahl von Defekten,

die sich im Verlauf des Schädigungsprozesses herausgebildet haben.

Die  Abbildungen 15 und 16 zeigen, daß auf der abgerundeten Unterseite des Schneckensteges sich in einem Bereich von etwa 2 cm

zahlreiche parallel verlaufende Risse gebildet haben.

Abbildungen 15 und 16 zeigen, daß auf der abgerundeten Unterseite des Schneckensteges sich in einem Bereich von etwa 2 cm

zahlreiche parallel verlaufende Risse gebildet haben.

Abbildung 15: Unterseite Schneckensteg mit zahlreichen Anrissen

A: zahlreiche parallel verlaufende Risse

B: Hauptriss (offene gekrümmte Bruchoberfläche)

Abbildung 16: Vergrößerung aus Abbildung 15

Die Risse stoßen im Schneckenmaterial zunächst senkrecht an die Verbindungsfläche zwischen Stegpanzerung

und Steg an. In einigen Fällen durchstoßen sie die Panzerung.

Im unteren Bereich des Überganges zum Schneckenkörper ändert sich der Rißverlauf,

es entstehen schräg verlaufende Querrisse, die zwischen den anfangs senkrechten parallelen Rißfronten überspringen.

Der Hauptriß, d. h. die frei liegende bogenförmig verlaufende offene Bruchfläche stellt im oberen Bereich nichts anderes

als aufeinanderfolgende Brüche der Stege zwischen den zahlreichen parallelen, senkrecht zur Schneckenpanzerung

verlaufenden Einzelrissen dar (Abbildung 15).

An der Oberseite des Schneckensteges ergibt sich ein ähnliches Bild:  Abbildung 17 und 18.

Abbildung 17 und 18.

Abbildung 17: Risse an der Oberseite des Steges

Abbildung 18: Vergrößerung aus Abbildung 17

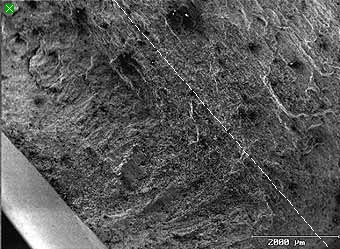

Von besonderem Interesse sind die mikrofraktographischen Aufnahmen im Stegbereich.

Die  Abbildung 19 zeigt bei verhältnismäßig kleiner Vergrößerung den Übergangsbereich

zwischen der Aufpanzerung und dem Schneckensteg.

Abbildung 19 zeigt bei verhältnismäßig kleiner Vergrößerung den Übergangsbereich

zwischen der Aufpanzerung und dem Schneckensteg.

Die Trennlinie läßt sich an Hand des Wechsel der Struktur der Bruchoberfläche erahnen (weiß gestrichelte Linie).

Im Bereich rechts oben dieser Abbildung lassen sich schon erste, parallel zur Trennlinie verlaufende Rastlinien erkennen,

die mit der  Abbildung 20 sehr deutlich gemacht werden.

Abbildung 20 sehr deutlich gemacht werden.

Abbildung 19: Mikrofraktographische Aufnahme der

Bruchfläche im Bereich des Überganges

Stegpanzerung - Steg

Abbildung 20: Vergrößerung aus der Abbildung 19

4. Beschreibung des Schädigungsprozesses und der Schadensursache, Schlußfolgerungen

Ausgehend von der Belastungsart (Punkt 2) und der Beschreibung des Schadensbildes (Punkt 3) zeichnet sich folgender Schadenshergang ab:

In einem begrenzten Bereich des Steges (2-3 cm) der Schnecke erfolgt nach einer niederzyklischen Ermüdung die

Bildung eines Rißnetzwerkes, welches sich zunächst senkrecht zur Oberfläche der Stegpanzerung und ausgehend von der Trennlinie zwischen

Stegpanzerung und Steg in den Steg und damit in die Schnecke hinein ausbreitet.

Die treibende Kraft für diese niederzyklische Ermüdung und Rißausbreitung muß eine Zugkomponente sein,

die entlang des Schneckensteges wirkt.

Mit zunehmender Tiefe der Risse wird diese Komponente durch die Torsionsbeanspruchung des Schneckenkörpers

und der zyklischen Druckbeanspruchung entlang der Schneckenwelle überlagert.

Dadurch verläßt der Hauptriß die ursprünglich vorgezeichnete Bahn und schwenkt in eine

aus der Torsionsbelastung definierte Ebene ein.

Das Verlassen der Bahn vollzieht sich zunächst in Form des Durchbrechens der Stege zwischen den parallelen

Rissen des Rißnetzwerkes.

Mit zunehmender Größe des Risses wird seine sich jetzt gebildete halbelliptische Rißfront in die Tiefe der Welle in

jeder Phase eines Zyklus vorangetrieben.

Letztendlich umfaßt die Rißoberfläche den gesamten Querschnitt und die Welle versagt.

Dabei entsteht infolge der reinen Druck- und Torsionsbelastung der Welle so gut wie kein Restbruch,

die Welle wird im Restquerschnitt kaum plastifiziert.

Nachdem die zwei Wellenhälften getrennt sind, beteiligt sich die vordere Hälfte mit Düsenspitze

nicht mehr an der Phase a) des Zyklus und verbleibt in ihrer vorderen Position.

Der hintere Teil der Welle wird in Rotation versetzt, wodurch er sich wie gehabt nach hinten bewegt

und wird anschließend in der Phase b) mit großer Kraft nach vorn gepreßt.

Da die durch die Torsionsbeanspruchung definierte Bruchebene schräg durch die Welle läuft, kann es dazu kommen,

daß das hintere Wellenende auf das vordere so trifft, daß sie sich nicht passend in ihrer ursprünglichen Lage

zueinander befinden, sondern die zwei jeweils hervorstehenden Bruchflächenteile aufeinanderstoßen.

Das ist offensichtlich eingetroffen, was durch die starke Zerstörung,

Quetschung und Plastifizierung dieser Bruchflächenanteile dokumentiert wird (Abbildung 9 oben).

Infolge der strengen Führung der Welle im Zylinder wird die hydraulische Stoßbewegung mit voller Kraft a

uf die vordere Wellenhälfte übertragen, wobei nunmehr die Welle wegen des Aufeinandertreffens

der vorstehenden Teile der Bruchfläche stark verlängert ist.

Dadurch wurde die Düsenspitze in die Düsenaufnahme gepreßt, wobei sie deutliche Spuren in Form von

Eindellungen an der Düsenaufnahme hinterlassen hat und selbst deformiert wurde.

Dabei kommt es auch zur Stauchung der Welle, wodurch sich das Anstoßen des Gleitringes an den Schaftabsatz der

Düsenspitze erklärt.

Die dann auf den Schaftabsatz wirkenden großen Kräfte haben zum Herausbrechen der 6 Keile geführt.

Aus der Darstellung des Schadensverlaufes wird klar, daß der Primärschaden im geschädigten, mit 2 -3 cm begrenzten Stegbereich der Schnecke entstanden ist, von wo er sich konsequent und stetig über den gesamten Querschnitt der Welle ausgebreitet hat.

Über eine mögliche Ursache des Primärschadens im Stegbereich können folgende Aussagen getroffen werden:

-

In diesem 2 - 3 cm großen Bereich bestehen nach Aussage der Hersteller der Maschine keinerlei

konstruktive Besonderheiten, durch die eine örtlich begrenzte zusätzliche Belastung erklärbar ist.

Demzufolge muß die Schädigung an dieser Stelle ihre Ursache im Herstellungs- und/oder Montageprozeß haben. - Das Schädigungsbild trägt eindeutig niederzyklischen Charakter (Herausbildung eines geometrisch geordneten Rißnetzwerkes am Ende der Ermüdungsschadensakkumulation).

- In diesem Bereich müssen zusätzliche, örtlich begrenzte, große und permanent seit der Herstellung/Montage wirkende Zugspannungen entlang des Steges verlaufend geherrscht haben.

- Die permanent in diesem begrenzten Bereich wirkenden Zugspannungen wurden zyklisch durch Druckspannungen aus dem Produktionszyklus überlagert, woraus die Ermüdungsschadensakkumulation und der Rißfortschritt resultieren.

Den Autoren des Gutachtens liegen keine Informationen zum Herstellungs- bzw. Montageprozeß der Schneckenwelle vor.

Denkbar sind folgende Prozeßabweichungen:

- Unregelmäßigkeiten beim Aufbringen der Stegpanzerung (unbeabsichtigter Wärmeeintrag; unbeabsichtigte Stauchung der Panzerung in diesem Bereich)

- "Ausrichten" der Welle auf Achsigkeit durch Einbringen von Biegekräften und /oder durch thermische Einwirkung.

Um diesen Dingen nachgehen zu können, müßte der Herstellungs- und Montageprozeß für die Schneckenwelle im Detail analysiert werden und mit dem Hersteller dieser Schnecken offen über eventuelle Besonderheiten bei der Herstellung dieser konkreten Welle diskutiert werden.

Ausgehend von diesen Überlegungen können bezüglich des Einsatzes der Spritzgießmaschinen keine Schlußfolgerungen

gezogen werden.

Ohne eine Vorschädigung aus dem Herstellungs- oder Montageprozeß sind die betrachteten Bauteile in der Lage,

die auf sie einwirkenden Beanspruchungen zu ertragen.

Man sollte lediglich vermeidbare zusätzliche Belastungen (z. B. wiederholtes, regelmäßiges Abkühlen der Anlage)

vermeiden, weil, wie der Schaden zeigt, Herstellungsmängel die Festigkeitsreserven (Standfestigkeit gegen

niederzyklische Ermüdung und Rißausbreitung) innerhalb kurzer Zeit (18 - 19 Monate) aufbrauchen.

Ungünstig für den Schädigungsprozeß wäre auch der Fall, daß für das leichte Zurücksetzen der Welle am Ende der

Phase b) große Kräfte aufgewendet werden müssen, da die hierbei induzierten hohen Zugspannungen zu

einer Beschleunigung der Ermüdung und des Rißwachstums führen würden.

Bei Wiederholung ähnlicher Schäden ist es erforderlich, mit dem Hersteller der Schnecken ein Qualitätssicherungsprogramm unter Mitwirkung des Endmonteurs durchzusetzen.

Zusammenfassend hat sich der Schadensprozeß in folgenden Etappen abgespielt:

-

Niederzyklische Ermüdung in einem begrenzten Stegbereich mit Vorschädigung aus der Herstellung/Montage:

Diese Etappe wird den Hauptanteil (ca. 2/3) an der Gesamtzeit des Schädigungsprozesses darstellen.

In dieser Phase ist der Nachweis des Schädigungsprozesses mit einfachen defektoskopischen Methoden nicht möglich, da sich in dieser Phase noch keine äußerlich sichtbare makroskopische Defekte bilden. -

Entstehung und Wachstum eines Rißnetzwerkes in dem Bereich der niederzyklischen Ermüdung:

Die Entstehung dieser Rißnetzwerke ist typisch für diese Schädigungsart. Die Dauer dieser Etappe kann mit etwa 1/6 der Gesamtzeit angegeben werden. - Bildung eines Hauptrisses, der unter dem Einfluß der Wechseltorsionsspannung durch den Querschnitt der Welle wandert (Dauer etwa 1/6 der Gesamtzeit).

- Bruch der Welle mit Folgeschäden in der letzten und kürzesten Etappe (1 bis wenige Zyklen).

Kapitel "Schneckenspindel" schließen

Kapitel "Schneckenspindel" schließen